目前,一體化壓鑄成型已成為行業(yè)的發(fā)展趨勢之一,而且率先被應用于新能源汽車,潛力巨大,前景廣闊。近年來,我國新能源汽車產(chǎn)業(yè)更是高速發(fā)展。根據(jù)中國汽車工業(yè)協(xié)會公布的數(shù)據(jù),2021年、2022年一季度,我國新能源汽車產(chǎn)銷同比分別增長1.6倍、1.4倍,市場占有率分別為13.4%、19.3%。預計2022年新能源汽車銷量有望突破500萬輛。

新能源汽車市場迅猛發(fā)展,大型一體化汽車壓鑄結(jié)構(gòu)件對超級大型壓鑄機的需求越來越大,以日新月異的速度從6000噸發(fā)展到目前的12000噸。伴隨而來的是大型一體壓鑄產(chǎn)品因其體積大、重量重、結(jié)構(gòu)復雜等特性,使其質(zhì)量評估檢測成為了一個重大難題。

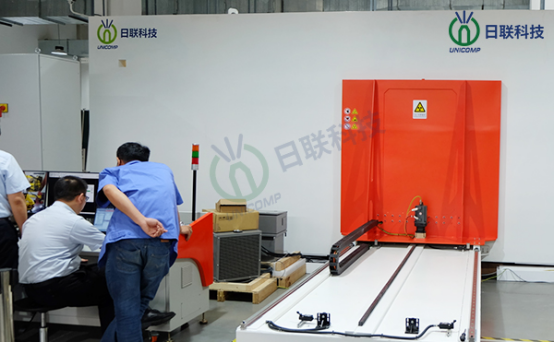

日聯(lián)科技一體化車架檢測技術能夠根據(jù)檢測需求定制研發(fā),對大型一體壓鑄產(chǎn)品的外形尺寸、重量、結(jié)構(gòu)復雜性等無限制,能實現(xiàn)大型一體壓鑄產(chǎn)品的多角度、全方位檢測。X射線檢測技術,能在不損壞產(chǎn)品使用性能的前提下快速準確的檢測出產(chǎn)品內(nèi)部缺陷,進一步提高企業(yè)的生產(chǎn)效率。

由于一體化壓鑄件的投影面積大,由多個甚至數(shù)十個件集成單一件,對于傳統(tǒng)鋁合金而言,熱處理是保障壓鑄零部件機械性能的必備手段。但實際上,熱處理過程易引起汽車零部件尺寸變形及表面缺陷,對于大型一體化零部件來講熱處理變形是必然存在的。雖然通過矯正工藝可以改善一定的尺寸精度,但也將不可避免地造成廢品率的增加,導致成本急劇上升。

X射線一體化車架檢測技術可以幫助改善產(chǎn)品研發(fā)階段的壓鑄工藝,發(fā)現(xiàn)其內(nèi)部缺陷問題,及時止損,降低研發(fā)生產(chǎn)過程中的廢品率,進而降低成本。同時,該檢測技術搭載了缺陷自動識別檢測軟件(ADR),可對產(chǎn)品檢測的缺陷實現(xiàn)自動判定,取代人工判定,避免人為因素產(chǎn)生的誤判和漏判情況,提升缺陷識別的檢驗效率以及準確性。

車身一體化壓鑄結(jié)構(gòu)件、免熱處理鋁合金、一體化車架檢測技術等“黑科技”在汽車行業(yè)形成了一股熱潮。上游的高校科研院所、原材料廠家、壓鑄設備廠家和零部件供應商,下至汽車整車廠,都對這一技術的發(fā)展給與極大的關注,并在技術研發(fā)和產(chǎn)業(yè)投資上紛紛涉足這一領域。

了解更多日聯(lián)科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯(lián)科技官網(wǎng):www.7799pay.com